Carbon hat in vielen technischen Bereichen einen regelrechten Siegeszug angetreten und die Welt der Messer ist keine Ausnahme. Der neue Werkstoff vereint geringes Gewicht mit hoher struktureller Belastbarkeit und ist dabei witterungs- und korrosionsbeständig. Da Carbon durch die feine Struktur seiner Kohlefasern zudem auch ohne Lackschicht eine ansprechende Optik besitzt, hat es sich schnell als Griffmaterial in der Messerszene etabliert. Was Carbon genau ist und was jeder Messerfan über diesen Werkstoff wissen sollte, ist heute Thema auf Knife-Blog.

Inhalt und Übersicht

- Carbon ist Kohlenstoff

- Kohlenstofffasern und Carbon-Struktur

- Hightech im Nanometerbereich

- Eigenschaften von Carbon

- Links

Zur Herstellung von Messergriffen wird eine Vielzahl höchst unterschiedlicher Materialien verwendet. Als der Mensch erlernt hatte, Metalle zu gewinnen und zu bearbeiten, wurden zunächst Griffe überwiegend aus Holz oder Tierknochen hergestellt. Im Laufe der Jahrhunderte bewirkte der technische Fortschritt die ständige Entwicklung neuer Werkstoffe; viele von ihnen wurden auch auf ihre Eignung als Griffmaterial für Messer getestet.

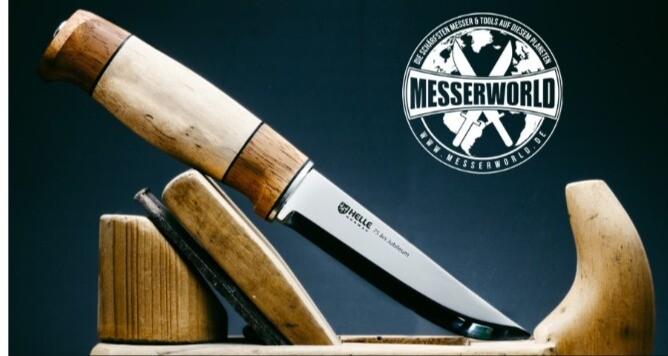

Werbung

Vor allem in den letzten drei Jahrzehnten kamen immer neue Kunststoffe auf den Markt und haben zumindest im Bereich der Serienprodukte alle traditionellen Griffmaterialien verdrängt.

Im Segment der hochwertigen Serienmesser und handgefertigten Einzelstücke hingegen spielen seltene und wertvolle Griffmaterialien heute eine große Rolle.

Dabei reicht die Spannweite vom Mammutbackenzahn über stabilisierte Edelhölzer bis zu Knochen aus prähistorischer Zeit. Auch Carbon ist ein natürliches Produkt, denn es besteht aus dem Element, das den Grundbaustein des Lebens auf unserem Planeten darstellt: Kohlenstoff.

Carbon ist Kohlenstoff

Der Name Carbon verlangt nach einer Begriffsklärung, denn er entstammt der Umgangssprache und ist hauptsächlich im deutschen Sprachraum verbreitet. Carbon ist die englische Bezeichnung für das chemische Element Kohlenstoff, es wird in der technischen Sprache in den USA auch als Synonym für Kohle bzw. kohlenstoffhaltige Verbindungen eingesetzt. Carbonfiber ist der englische Begriff für Kohlenstofffaser; sehr häufig findet man in Deutschland die technisch und sprachlich falsche Übersetzung “Kohlefaser”.

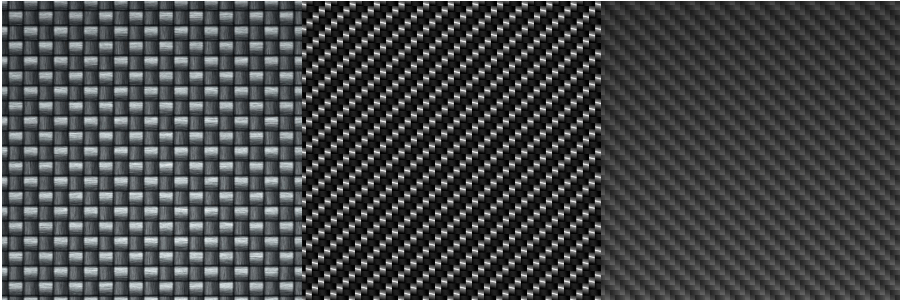

Die Struktur der Carbonfasern lässt sich bei Messergriffen zumeist gut erkennen.

Bei einer Umfrage unter Messerfreunden, woraus Kohlenstofffasern hergestellt werden, würde die meisten Teilnehmer dem natürlichen Impuls folgen und antworten, dass Kohlenstofffasern aus Kohle hergestellt werden. Klingt zwingend und logisch, ist aber trotzdem falsch. Kohlenstofffasern verdanken ihren Namen nicht der Tatsache, dass sie aus Kohle hergestellt werden, sondern der Eigenschaft, dass sie (fast nur) aus Kohlenstoff bestehen.

Die technisch korrekte Definition ist recht kompliziert und man muss in der Erklärung ein wenig ausholen. In Sience Fiction Romanen kann gelegentlich lesen, dass körperlose Aliens oder Roboter uns Menschen als Kohlenstoffeinheiten titulieren. Die Bezeichnung trägt der Tatsache Rechnung, dass das Element Kohlenstoff die Basis der Moleküle bildet, aus denen Menschen, Tiere und Pflanzen auf unserem Planeten bestehen. Kohlenstoff ist allgegenwärtig und die Kunst ist nicht, etwas aus Kohlenstoff herzustellen, sondern eher etwas ohne Kohlenstoff herzustellen.

Kohlenstofffasern und Carbon-Struktur

Kohlenstofffasern werden nicht aus Kohle, sondern aus organischen Ausgangsmaterialien hergestellt, die einen natürlichen Anteil des Elements Kohlenstoff besitzen. Cellulose ist der Hauptbestandteil pflanzlicher Fasern und kann mit seinem hohen Wert an Kohlenstoff genauso als Grundstoff dienen wie Pech. Viel besser als Pech und Cellulose ist ein künstlich hergestellter Grundstoff mit dem Namen Polyacrylnitril (PAN) geeignet.

In komplizierten thermomechanischen Prozessen wird das Ausgangsmaterial erhitzt, bis alle nicht-kohlenstoffgebundenen Bestandteile verdampft sind und Kohlenstoff mit einer Reinheit von über 96 bis 98 Prozent übrig bleibt.

Reiner Kohlenstoff allein macht allerdings noch keinen brauchbaren Werkstoff, zusätzlich muss die Orientierung der atomaren Struktur in den Fasern so verändert werden, dass sich ein gleichmäßiges Gitter ergibt. Der Vorgang wird Pyrolyse genannt, ist technisch extrem aufwendig und soll daher nur mit einem Satz angerissen werden: Die Umformung geschieht durch das Anlegen einer mechanischen Zugspannung während eines gesteuerten Temperaturverlaufes. Klingt kompliziert, ist in Wirklichkeit sogar noch komplizierter und deshalb nehmen wir als gegeben hin, dass am Ende des Prozesses eine endlose, dünne Kohlenstofffaser entsteht.

Hightech im Nanometerbereich

Kohlenstofffasern haben typischerweise eine Stärke zwischen 6 und 9 Nanometern, das sind sechs millionstel Millimeter oder sechs milliardstel Meter (1/1.000.000.000). Die Dimension wird erst deutlich, wenn man sich vor Augen hält, dass sich ein menschliches Haar mit 0.05 mm Dicke sich gegenüber einer Kohlenstofffaser verhält wie ein Ankertau zu einem Nähfaden. Die ultradünnen Kohlenstofffasern werden zu sogenannten Filamentgarnen zusammengefasst. Je nach gewünschten Eigenschaften werden zwischen 1.000 (techn. Bez.: 1K) und 50.000 (techn. Bez.: 50K) Kohlenstofffasern zu einem Garn verwoben.

Unter der Bezeichnung Rovings werden diese “dicken” Garne im Handel angeboten, wobei immer die Zahl der verwendeten Fasern (z.B. 10K = 10.000) sowie das Gewicht angegeben wird. Die Gewichtsangabe des Rovings erfolgt in “tex” wobei 1 tex einem Gramm pro 1.000 Meter entspricht. ein Roving mit der Bezeichnung 5K – 200 tex besteht demnach aus 5.000 Einzelfasern und wiegt 200 Gramm pro 1.000 Meter.

Im nächsten Arbeitsschritt werden die Filamentgarne zu komplexeren Strukturen verwoben. Flache Bänder bestehen aus Millionen von Kohlenstofffasern und schließlich werden diese Bänder zu Flächengebilden verwoben. Am Ende entsteht eine dünne und extrem leichte Matte aus zig Milliarden verwobenen Kohlenstofffasern.

Dabei werden die Kohlenstofffasern möglichst präzise in einem 90° Winkel angeordnet, denn die Stabilität der Fasern ergibt sich in Längsrichtung.

Bruchfest sind Kohlenstofffasern also nicht, dafür halten sie extremen Zugkräften stand.

Innerhalb gewisser Grenzen sind Gewebe aus Kohlenstofffaser elastisch, durch verflechten im rechten Winkel zu Matten erreicht man die erforderliche Festigkeit und Steifheit in alle Richtungen der möglichen Belastung.

Werbung

Was in der Messerwelt umgangssprachlich als Carbon bezeichnet wird, ist tatsächlich CFK. Die kryptische Abkürzung steht für “Carbonfaser verstärkter Kunststoff”. Dabei handelt es sich um ein Laminat aus vielen Lagen der zu Matten verflochtenen Rovings, die jeweils mit Epoxidharz (EP), schelmisch gern “EPO” genannt – verklebt und stabilisiert werden.

Die Fasern werden nach und nach zu einem komplexen Gewebe verbunden, mit dem Epoxidharz getränkt und dann gehärtet. Lage um Lage und Schicht um Schicht wird ein Block aufgebaut, aus dem später Platten, Stangen oder Blöcke geschnitten werden können. Für Messergriffe werden zumeist Platten in fünf, sieben oder 10 Millimeter Stärke verwendet, aus denen Halbschalen gesägt und mittels CNC Technik bearbeitet werden.

Eigenschaften von Carbon

Beeindruckend in jeder Hinsicht sind die technischen Daten von Carbon. die wichtigsten Eigenschaften im Überblick:

Hochwertiges Carbon ist:

- röntgentransparent (sofern auf Glasfaseranteile verzichtet wurde),

- extrem leicht: um 80% leichter als Stahl bei gleicher Belastbarkeit und viermal belastbarer als Aluminium

- ätzfest

- korrosionsfrei

- schwingungsarm

- gas- und druckdicht

- umformbar (2D) und

- tiefziehbar (3D)

und besitzt:

- hohe Steifigkeit

- hohe Festigkeit

- eine kaum messbare Wärmeausdehnung: 10-6*K-1

Darüber hinaus kommt bei entsprechender Oberflächenbehandlung die charakteristische Carbonoptik durch die Gewebestruktur optisch hervorragend zur Geltung. Die Vielzahl wünschenswerter Eigenschaften haben Carbon bzw. CFK überall dort zum Durchbruch verholfen, wo es mehr auf die Qualität eines Werkstoffes denn auf seinen Preis ankommt.

Einer der ersten Bereiche in dem Carbon eingesetzt wurde, war die Raumfahrt. Später folgten Militärflugzeuge, dann gelangte GFK auch in den zivilen Flugzeugbau. Anfänglich fertigte man nur Teile aus CFK, die keine großen Belastungen aufnehmen mussten, beispielsweise Zugangsklappen, Paneele oder Strukturen im Innenraum der Flugzeuge.

Durch die kontinuierliche Verbesserung der Verfahrenstechnik bei der Herstellung von CFK und Carbon-Teilen, werden heute auch hochbelastete Sektionen von Flugzeugen aus diesem Werkstoff hergestellt. Bekannteste Beispiele sind der Rumpf der Boeing 787 und das Seitenleitwerk des Airbus A380.

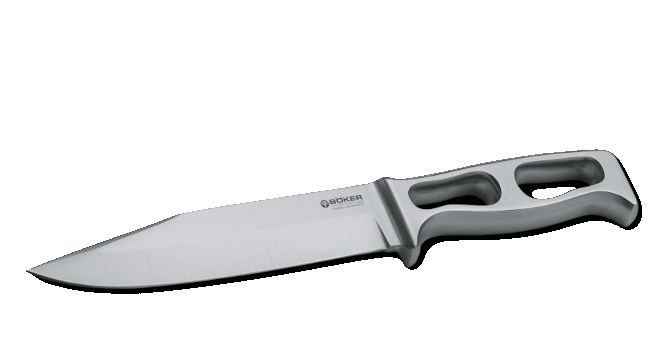

Selbst für Messergriffe in Integralbauweise besitzt Carbon ausreichende Festigkeit.

Im Automobilrennsport ist Carbon ebenfalls seit langen unverzichtbar. Das gesamte Monocoque eines Formel 1 Renners wird heute aus CFK gefertigt, ebenso Bremsscheiben und Bremsbeläge. Hier macht man sich die hervorragende Temperaturstabilität von Carbon zu nutzen und erreicht mit kleineren und leichteren Bremsen wesentlich höhere Verzögerungswerte als mit herkömmlichen Stahlbremsen.

Noch vor zehn Jahren war Carbon extrem teuer, durch verbesserte Herstellungstechniken ist es im Lauf der Jahre immer preisgünstiger geworden. Mittlerweile wird Carbon für viele Gegenstände des täglichen Gebrauchs eingesetzt, das Spektrum reicht von Angelruten, Compound-Bögen, Mountainbike Rahmen, Tennisschlägern und Surfbrettern bis eben zu Messergriffen.

Seit Jahren scheiden sich an Carbon die Geister der Messerfreunde. Die einen schätzen das niedrige Gewicht und die edle Optik, anderen ist die Erscheinung von Carbon-Griffschalen zu technokratisch. Hinsichtlich seiner objektiven Eigenschaften ist Carbon auch in der Messerwelt kaum zu schlagen: Leicht, stabil, korrosionsbeständig und auf mannigfaltige Art zu bearbeiten sind unbestreitbare Pluspunkte.

Dem Gegenüber steht auf der Minusseite immer noch ein deutlicher Preisaufschlag gegenüber G-10 oder Micarta. Auch die begrenzte Widerstandskraft gegen UV-Strahlung ist eine Schwachstelle von Carbon-Griffschalen. Trotzdem hat sich Carbon inzwischen als hochwertige Alternative zu Holz oder Plastik bei Messergriffen durchgesetzt; kaum ein Hersteller hochwertiger Serienmesser hat heute kein Produkt mit Carbon Griffen im Programm.

Werbung

Links

- Knife-Blog Rubrik: Material und Technik

- Knife-Blog Thema: Messer mit Carbongriff

- Im Detail: Kohlenstofffaser bei Wikipedia