Neben Materialien tierischen oder fossilen Ursprungs gibt es zwei weitere Hauptgruppen von Werkstoffen, die als Messergriffe breite Verwendung gefunden haben: Edelhölzer und Kunststoffe. In die letzte Gruppe gehören drei der bekanntesten Materialien für Messergriffe: G-10, FRN und Micarta. Vor allem bei Jagdmessern, hochwertigen Foldern und Outdoor-Messern gelten Griffschalen aus Micarta als Indikator eines besonders hochwertigen Produkts. Was verbirgt sich hinter dem Begriff Micarta, wo liegen seine Stärken und Schwächen und warum wird es in der Messerszene immer seltener eingesetzt?

Inhalt und Übersicht

Micarta ist ein sogenannter Verbundwerkstoff, bei dem zwei oder mehr Materialien physikalisch miteinander verbunden werden. Dabei wird das Trägermaterial mit einer Flüssigkeit durchtränkt (z. B. Kunstharz), die nach dem Aushärten untrennbar mit seinem Trägermaterial verbunden ist. Verbundwerkstoffe (engl. “Composites”) können aus völlig unterschiedlichen Materialkombinationen bestehen und dadurch an spezielle Erfordernisse angepasst werden.

Werbung

Zwei Beispiele machen dies deutlich: Carbon ist eine umgangssprachliche Bezeichnung für “kohlenstofffaserverstärkten Kunststoff”, also einen Verbundwerkstoff aus Kohlefasern und Epoxidharz oder Themoplasten.

Carbon ist ein sehr leichter und zugstabiler Werkstoff, der sich zudem in fast jede Form bringen lässt.

Carbon wird im Automobilrennsport, im Flugzeugbau, bei Hightech Fahrrädern und für Messergriffe eingesetzt. Durch die aufwendige Herstellung geeigneter Kohlefasern ist Carbon ein relativ teurer Werkstoff.

Noch bekannter und durch seinen geringeren Preis weit verbreitet ist glasfaserverstärker Kunststoff, auch GfK oder Fiberglas genannt. Bei der Herstellung werden Glasfasern zu Matten verwoben und mit duroplastischen Kunststoffen, z. B. Polyesterharz, getränkt. Das Einsatzgebiet von GfK ist weit gesteckt, vor allem im Bootsbau (“Polyesterboote”) hat GfK einen wahren Siegeszug erlebt.

Alternative zu Carbon und GfK

Micarta wird auf sehr ähnliche Weise hergestellt. Allerdings verwendet man weder Kohlenstofffasern noch Fiberglas, sondern Matten aus Leinen, Holz oder Zellstoff. Oft liest man den Begriff “Canvas Micarta”, der englische Begriff “Canvas” steht dabei für Leinwand, also eine mehrschichtige Matte aus Leinen.

Dünne Lagen von Leinen können in nahezu jede gewünschte Form gebracht werden, man spricht bei solchen Schichtungen von einem Laminat. Jede Lage wird mit Kunstharz (Phenolharz) getränkt und unter Temperatur und Druckeinwirkung ausgehärtet. Auf diese Weise erhält man eine solide Struktur in Form von Stangen, Platten oder Rohlingen beliebiger Form, die durch sägen, fräsen oder schleifen zum gewünschten Endprodukt weiterverarbeitet werden können.

Micarta kommt aus der Elektrotechnik

Gelegentlich liest man das Histörchen, Micarta sei im Raumfahrtzeitalter der 1960er Jahre für die Apollo-Misson entwickelt worden und habe später – als Abfallprodukt der Raumfahrttechnik – Eingang in andere Industriezweige gefunden. Tatsächlich sind diese Laminate sehr viel älter. Die Erfindung fand bereits um 1910 statt und geht auf den amerikanischen Industriepionier George Westinghouse zurück. Der ursprünglich angepeilte Einsatzzweck waren Grundplatten für elektrische Bauteile und elektrische Isolatoren.

Der Begriff “Micarta” ist mehrdeutig. Einerseits bezeichnet es eine ganze Gruppe von Verbundwerkstoffen und ist anderseits ein Trademark der amerikanischen Firma Norplex-Micarta. Heute gibt es einfarbige Varianten, die als elektrisches Isolationsmaterial verwendet werden. Für Messermacher gibt es Blöcke, die aus vielen Schichten von Leinwänden aufgebaut werden und mit Kunstharz verbunden werden. Moderne Varianten werden gelegentlich mit knallbunten Phenolharzen getränkt. Beide Varianten eignen sich für Messergriffe.

Die Anwendungen für diesen Werkstoff gehen inzwischen weit über die Elektrotechnik hinaus. Der Gitarrenhersteller Martin & Co. verwendet ihn für die Stege bei Gitarren, manchmal findet man ihn auch bei den Mittelstegen von Sportbögen. Schließlich und endlich werden sogenannte “ShotBlocker” aus Micarta hergestellt, das sind Schutzmaterialien für Gefechtsfahrzeuge oder Personen. Und natürlich als Griffmaterial für Messer.

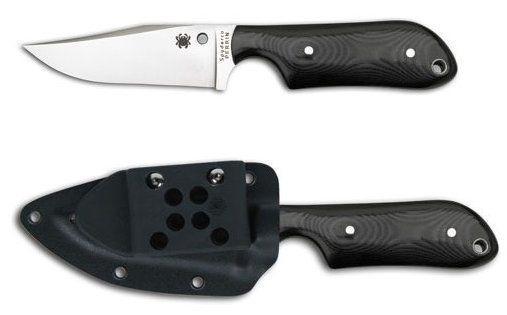

Spyderco Street Beat, FB15 mit Black Micarta Griff

Micarta kann bei entsprechender Druck- und Temperatureinwirkung zu einem sehr dichten und widerstandsfähigen Laminat gebacken werden. Viele gegen mechanische Einwirkung widerstandsfähige Produkte sind in Laminattechnik aufgebaut, das gilt für die Frontscheibe eines Verkehrsflugzeugs (viele Schichten Glas und Folie) genauso wie für beschusshemmende Kleidung.

Neben der Widerstandskraft gegen Durchdringung hat der Verbundwerkstoff weitere interessante Eigenschaften. Es ist elektrisch nicht leitend, witterungsbeständig, hat eine hohe Widerstandskraft gegen UV-Strahlung und eine hohe “Dimensionsstabilität”. Letzteres bedeutet, dass das Material bei Erwärmung oder Abkühlung seine Dimensionen nicht verändert. Länge, Breite und Höhe eines gegebenen Stückes bleiben also nahezu unverändert. Dadurch können Bauteile aus Micarta mit sehr geringen Toleranzen gefertigt werden, da keine Dehnungsfugen (wie etwa bei Metallen) berücksichtigt werden müssen.

Werbung

Diese Eigenschaften erklären sowohl die Verwendbarkeit als Schutz vor Projektilen und Granatsplittern, wie auch seine Eignung für Messergriffe. Schon in den 1970er Jahren haben Messermacher begonnen, mit Micarta als Griffmaterial zu experimentieren. Die ersten Griffe wurden hauptsächlich für Einsatzmesser entwickelt, denn optisch ansprechende, aufwendig gestaltete Micarta Varianten gab es damals noch nicht. Die ersten Messergriffe aus Micarta waren einfarbig, zumeist hellgrau, beige oder braun.

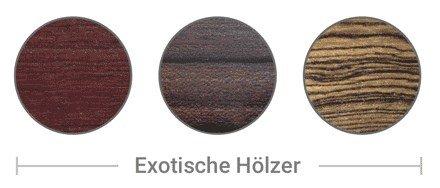

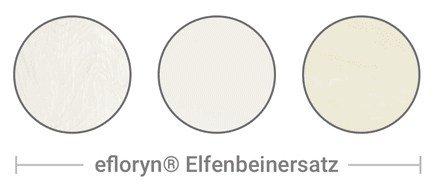

Heute bieten zahlreiche Hersteller Micarta als Linen– oder Canvas-Micarta in unendlicher Vielfalt von Mustern und Farben an. Eine Besonderheit stellt das sogenannte Ivory-Micarta dar. Diese Farbvariante sieht echten Elfenbein verblüffend ähnlich und ahmt durch feine Farbabstufungen sogar die Maserung des Elfenbeins (Schregersche Linien) nach.

Als der Handel von illegalem Elfenbein international verboten und seine Verarbeitung geächtet wurde, fand man in Ivory-Micarta einen mehr als brauchbaren Ersatz. Bereits 1978 bot Les des Asis gegen Aufpreis Ivory-Micarta Scales für die Butterflymesser seiner Firma Bali-Song Inc. an (Vorläufer von Benchmade).

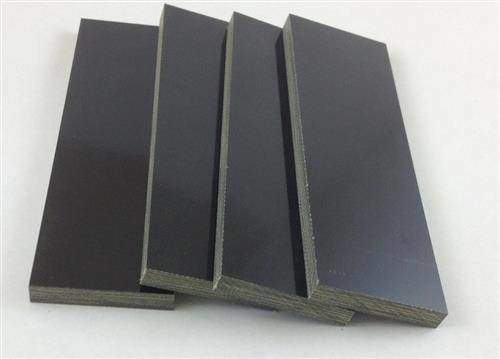

Üblicherweise wird Micarta als Platte in verschiedenen Stärken (1/4″, 5/16″, 3/8″ etc.) oder als Stangenware angeboten. Ähnlich wie viele Metalle lässt sich der Werkstoff sehr glatt schleifen und auf Hochglanz polieren.

Das Rohmaterial wird in Platten unterschiedlicher Breite und Stärke angeboten.

Bei der Verarbeitung von Micarta ist unbedingt darauf zu achten, Säge- oder Schleifstaub nicht einzuatmen! Micarta Stäube gelten als hochgradig gesundheitsgefährdend; eine Absauganlage, Mund- und Augenschutz sind Pflicht! Die Hürden bei Verarbeitung und Arbeitssicherheit haben erheblich dazu beigetragen, dass Micarta in den letzten Jahren immer seltener Verwendung als Material für Messergriffe gefunden hat.

Teuer, gut und begehrt

Serienmesser mit Micarta Griffen findet man heute hauptsächlich in der mittleren und oberen Preiskategorie. Das liegt einerseits an dem hohen Materialpreis wenn man Micarta mit G-10 oder FRN vergleicht und anderseits an dem hohen Bearbeitungsaufwand und den Kosten für eine Abluftanlage. Nicht wenige Hersteller haben daher die Verwendung von Micarta zugunsten anderer Kunststoffe zurückgefahren oder ganz eingestellt.

Spyderco hat die Verwendung von Micarta-Griffschalen bei Foldern eingestellt und verwendet dieses Material heute nur noch für Fixed Blades, die in Japan oder Taiwan produziert werden. Andere Hersteller setzen Micarta bei Messern der Mittel- und Oberklasse noch häufig als Griffmaterial ein, dazu gehören neben anderen auch Spartan Blades, Fällkniven, SOG, ESEE Knives, Dendra Knives, Olamic Cutlery, Mcusta, Lionsteel, Benchmade und Al Mar Knives. Chris Reeve stattet manche Spitzenmodelle mit Micarta Inlays (Applikationen) aus.

Werbung

Links

- Knife-Blog Thema: Material und Technik

- Knife-Blog Thema: Messergriffe

- Micarta bei Wikipedia (in Englisch)