Die großen Namen der Messerwelt – sie kommen aus Osaka, Idaho, Oregon oder… aus Laubuseschbach. Richtig gelesen, die knapp 1.500 Seelen zählende Gemeinde in Mittelhessen hat einen festen Platz im Weltatlas der Messerszene. Grund dafür ist die dort ansässige Schmiede Balbach, die bei Messermachern und Messerfans auf allen Kontinenten für feinsten Damast bekannt ist. Anfang der 1990er Jahre begann Markus Balbach das handwerkliche Feuerverschweißen von Stählen zu erforschen, heute ist der Familienbetrieb aus dem (Hinter-) Taunus Weltmarktführer bei hochwertigem Damaststahl und Titandamast.

Inhalt und Übersicht

Werbung

Werkbänke, Fallhämmer, Standbohrmaschinen, Sägen, zwei offene Schmiedefeuer und lange Reihen von Schmiedehämmern in allen Größen – das sind die ersten optischen Eindrücke in der großen Werkhalle der Schmiede Balbach. Dröhnend donnert ein Lufthammer auf ein Werkstück. Eine Säge von der Größe eines Mittelklassewagens sprüht einen Funkenregen quer durch die Halle. Das gleißend helle Kohleschmiedefeuer verbreitet tropische Temperaturen.

„Manufaktur“ nennt Markus Balbach diesen Bereich, denn hier werden Werkstücke nach Kundenwunsch in Handarbeit herstellt. In einer Ecke der Halle sprühen Funken. Ein riesiger Fallhammer ist in Betrieb und in kurzen Abständen schlägt der Bär (Hammerkopf des Maschinenhammers) auf einem Stück gelbrötlich leuchtenden Stahl auf.

Ein Mitarbeiter schmiedet Damast für einen Kunden in Fernost. Wie vom Kunden gewünscht, entsteht ein fünf Zentimeter breites Band aus Damaststahl. Muster und Abmessungen sind bis ins kleinste Detail vorgegeben. Alle Daten stehen auf einem rußgeschwärzten Computerausdruck, der mit Klebeband am Sockel des riesigen Fallhammers befestigt ist.

Die Schmiede Balbach

Dreimal, viermal kracht der Bär auf das glühende Stück Stahl – gewandt dreht es der Schmied zwischen den einzelnen Schlägen. Die Maschine stoppt. Mit einem Messschieber werden Höhe und Breite des Werkstücks gemessen. Noch zweimal donnert der Hammerkopf auf den Stahl, dann verschwindet der bereits erstaunlich symmetrische Vierkant wieder im Schmiedefeuer.

Ein Schmied mit Schieblehre. Markus Balbach bemerkt meinen erstaunten Blick. „Wir verbrauchen mehrere dieser Dinger jede Woche“, grinst er, „manche sind schon nach einem Tag durch die Wärmeentwicklung zu ungenau. Unsere Mitarbeiter sind so erfahren, dass sie Passgenauigkeiten von einem Millimeter mit dem Augenmaß feststellen können – nachgemessen wird trotzdem.”

Viel Kraft und genauso viel Präzision erfordert die Herstellung von Damaststahl in der Schmiede Balbach.

Ein Millimeter zu dünn und das Werkstück muss völlig neu aus Rohmaterial geschmiedet werden. Ein Millimeter zu breit und das Stück muss noch einmal zeitaufwendig beigeschmiedet werden. Präzision in der Fertigung statt teure Korrekturmaßnahmen lautet das Credo. Nach einigen Minuten glüht der Stahlblock wieder hellgelb und alles beginnt von vorn. Der Hammerkopf saust herab, messen, drehen, schmieden, messen, drehen, schmieden …

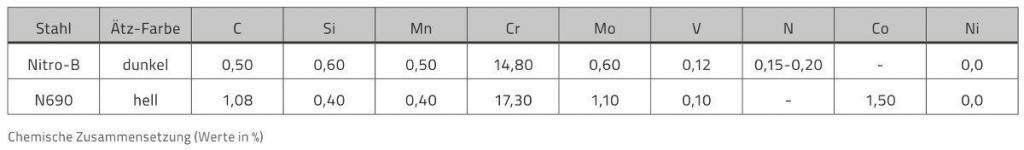

Damaststahl besteht aus zwei oder mehreren Monostählen, die thermodynamisch miteinander verbunden werden. Ein rostträger Schweißverbund aus der Schmiede Balbach ist DSC© inox. Als Monostähle werden Böhler N690 und Nitro-B von Buderus verwendet. Bereits mit den ersten Schritten der Herstellung wird eine Grundlage für die Qualität des Endproduktes gelegt. Zunächst entsteht eine Art Sandwich: Bleche aus beiden Stählen werden übereinandergelegt und auf eine patentierte Art und Weise industriell zu Damaststahl in großen Blöcken verarbeitet.

Geheimes Herstellungsverfahren

Das genaue Verfahren haben sich Markus und Lukas Balbach nicht nur patentrechtlich schützen lassen, es ist gleichzeitig auch ein gut gehütetes Betriebsgeheimnis. Die entscheidenden Fertigungsschritte spielen sich hinter einem blickdichten Vorhang ab und leider darf auch Knife-Blog kein Wort über den spannenden Produktionsprozess verlieren.

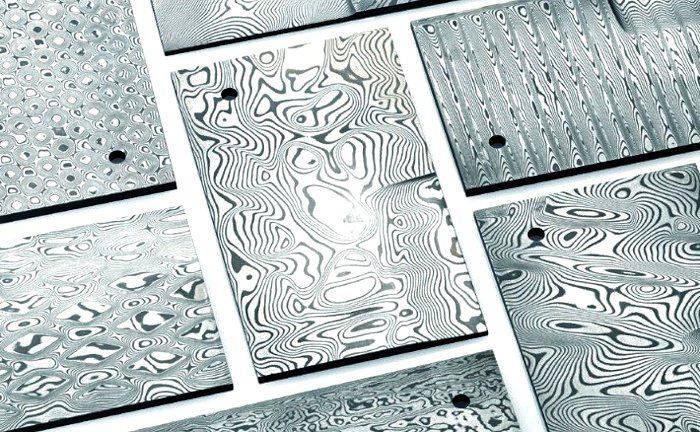

Zurück zum Manufakturbereich. Hier wird klassisch und für jedermann sichtbar alles von Hand hergestellt. Industrieller Schichtdamast lässt sich mit der Hilfe von ausgefeilter Technik herstellen, die filigranen Muster von Rosendamast oder Damast mit feinen Rauten können nur in reiner Handarbeit gefertigt werden. Komplizierte, sich wiederholende Muster in der richtigen Größe und beispielsweise bei Federdamast auch seitensymmetrisch zu erzeugen, benötigt neben viel Erfahrung auch deutlich mehr Arbeitszeit als einfacher Schichtdamast.

Die höchste Kunst beim handwerklichen Schmieden von Damast ist die Erzeugung möglichst gleichmäßiger Muster.

Der Aufwand hat seinen Preis. Für ein Stück fein gezeichneten Damast, das frei von sichtbaren wie auch von mikroskopisch kleinen Schmiedefehlern ist, muss ein Messermacher bereits eine dreistellige Eurosumme pro Kilo ausgeben.

Das erklärt, warum der Kunde für ein Messer mit schön gezeichneter Damastklinge deutlich mehr als für das Pendant mit Monostahlklinge auf den Tisch legen muss. Bei besonders seltenen, komplizierten und symmetrischen Damastmustern kann das Rohmaterial für ein mittelgroßes Fixed durchaus im vierstelligen Bereich liegen. Mehr als zwei Dutzend Arbeitsschritte sind nötig, damit ein Stück filigran gezeichneter Banddamast als Rohmaterial für die Klinge in Handarbeit entstehen kann.

Am Anfang ist das Stahlblech

Zunächst werden passende Bleche aus dem Lager geholt, zugesägt, gereinigt und oberflächlich blank geschliffen. Nicht passende Stahlabmessungen werden durch Umschmieden auf Maß gebracht, geglüht, gestückelt und wieder blank geschliffen. Nun wird das Paket aus Blechen oder Stangen gepackt, verschweißt und eine Handhabe angebracht. Nach diesen Vorbereitungen beginnt der eigentliche Schmiedeprozess.

Was sich in der Zusammenfassung als Abfolge simpler Arbeiten liest, beinhaltet bereits jede Menge Fachwissen und Erfahrung. Die Vorbereitung der Ausgangsstähle sowie das Fertigstellen eines Pakets haben maßgeblichen Anteil am Gelingen des Schmiedeprozesses und der Qualität des Endproduktes.

Das Paket wird im feuerverschweißt, mit dem Schmiedehammer wird es flach in längliche Form gebracht und schließlich gefaltet. Anschließend landet es wieder im Schmiedefeuer. Der Vorgang wird fünf bis zehn Mal wiederholt, wobei sich jedes Mal die Zahl der Stahllagen erhöht. Allerdings verdoppelt sich die Lagenzahl durch das Falten nicht, denn stets liegen zwei gleiche Lagen aufeinander.

- Falten 5 x 2 = theoretisch 10 (real 9 Lagen)

- Falten 10 x 2 = theoretisch 20 (real 17 Lagen)

- Falten 20 x 2 = theoretisch 40 (real 33 Lagen)

- Falten 40 x 2 = theoretisch 80 (real 65 Lagen)

- Falten 80 x 2 = theoretisch 160 (real 129 Lagen)

- Falten 160 x 2 = theoretisch 320 (real 257 Lagen)

Bei Torsionsdamast wird das glühende Paket in einen überdimensionalen Schraubstock gespannt oder der Vierkant wird in ein passendes Gegenstück aus Stahl geschoben. Mit einem Hebel, der Riesenversion des Antriebs eines Gewindeschneiders nicht unähnlich, wird das rotglühende Damast Paket mit viel Gefühl und noch mehr Muskelkraft um seine Längsachse verwunden.

Durch die unterschiedlichen Kombinationen von Ziehen, Drehen und Falten entstehen Damaststähle mit unterschiedlichen Mustern. Der fertige Damast mit ferritisch / martensitischen Verbund besitzt eine Härte zwischen 22 und 27 HRC. Er kann spanabhebend bearbeitet werden, ohne dass sich dabei die einzelnen Lagen mechanisch trennen lassen. Eine Kaltumformung ist nicht möglich.

Damast Super Clean (DSC) nennen Markus und Lukas Balbach ihren Damast, dessen Herstellungsverfahren sie selbst entwickelt haben. Super Clean bedeutet, dass sich im Gefüge keine noch so kleinen Schadstellen oder Schmiedefehler befinden. Durch die Güte des Gefüges sind die Damaststähle besonders stabil und widerstandsfähig. Das Herstellungsverfahren ist mittlerweile patentiert und die Bezeichnung DSC© ist beim Deutschen Patentamt markenrechtlich geschützt.

Beide Basisstähle des DSC© inox sind der der EU für die Bearbeitung von Lebensmitteln zugelassen. Diese Eigenschaft vererbt sich auch auf den daraus entwickelten Damaststahl und ist ein Alleinstellungsmerkmal bei feuerverschweißten Stählen. Die maximale Härte des DSC© inox liegt nach dem Anlassen bei 62 HRC. Durch die hohen Anteile der Legierungselemente Chrom und Mangan ist der Stahl sehr korrosionsträge.

Ein weiterer aber mittlerweile deutlich kleinerer Bereich umfasst nicht rostträgen Damast. Dieser Stahl trägt die Bezeichnung DSC© carbon.

Bereits seit 1991 bietet die Schmiede Balbach ihren Damast auf der Basis von Carbonstahl an. Seit der Vorstellung der rostfreien Variante schwindet der Marktanteil jedoch stetig und macht heute nur noch etwa fünf Prozent der Gesamtmenge aus.

Werbung

DSC© carbon besteht aus den Stählen 1.2842 und 1.2767. Der in den 1930er Jahren in Deutschland entwickelte 1.2842 ist ein mittellegierter Kaltarbeitsstahl mit begrenzter Rostträgheit. Dieser Klassiker begegnet dem Messerfan oft als AISI 0-2, von dem er sich nur minimal unterscheidet. 1.2767 ist ein niedriglegierter Stahl, dessen dominierendes Legierungselement Nickel (etwa vier Prozent) für Zähigkeit und ausgezeichnete Polierbarkeit sorgt.

Damast aus Carbonstahl oder DSC inox

“Einige Messermacher schwören auf den Damast aus Carbonstahl”, erklärt Markus Balbach, “Für diese Kundschaft behalten wir ihn im Programm. Auf dem Weltmarkt dominiert aber inzwischen eindeutig rostträger Damast.” Ein Blick auf die zum Versand bereitliegenden Chargen bestätigt die Worte des Firmenchefs.

DSC© inox für Südkorea, China, Indien und die USA liegen zwecks Endkontrolle auf einer großen Werkbank in einem Nebenraum. Je nach Kundenwunsch unterscheiden sich die Damaststähle hinsichtlich Stärke, Breite, Länge und Muster.

Der beste Damast nützt nichts, wenn die Zeichnung der beiden Stähle nicht kontrastreich sichtbar wird. Für alle Messerfans lüftet Knife-Blog das Geheimnis, wie Markus und Lukas Balbach die Strukturen ihrer Stähle sichtbar machen. Das Ätzverfahren umfasst fünf Schritte.

- Feinschliff und Spiegelpolitur nach dem Härten

- Reinigung / Entfettung mit Aceton

- Ätzvorgang mit auf etwa 50° C erwärmter Säure (~ 10 Minuten)

- Neutralisieren

- Finale Politur mit Korngrößen > 2000 und feiner, bis der gewünschte Kontrast erreicht ist.

Als Säuren eignen sich Schwefelsäure (H₂SO₄, 15% – 20%) oder Salzsäure (HCl, 15% – 20%).

Während ich die Schmiedearbeiten im Manufakturbereich der Schmiede Balbach beobachte, fällt mir ein massiver Damastblock mit einer Kantenlänge von etwa 40 x 20 x 15 Zentimetern auf. Eine Spezialanfertigung für einen Kunden aus Asien verrät Markus Balbach. Aus dem Stahlblock soll eine neue Kühlerfigur für ein Fahrzeug der Oberklasse gefräst werden.

Die Einsatzgebiete des Damaststahls werden ständig größer, neben Klingenstahl werden vermehrt Gegenstände des täglichen Bedarfs sowie künstlerische Objekte aus Damast gefertigt. Die Spanne reicht dabei vom einfachen Pommes Pieker bis zum Kerzenleuchter und vom Ehering bis zur avantgardistischen Skulptur. Sogar ein Hersteller von Luxusuhren – der Name darf leider nicht genannt werden – hat erkannt, dass hochwertiger Damast als Material für Gehäuse edler Armbanduhren alte und neue Kunden anspricht.

Titandamast aus der Schmiede Balbach

Timascus hat sich in den letzten Jahren zum Renner im Portfolio der Schmiede Balbach entwickelt. Den Begriff „Timascus” vermeidet Markus Balbach aber grundsätzlich und spricht lieber von Titan-Damast oder verwendet die hauseigene Bezeichnung DSC© titan. Was viele Messerfans in Deutschland nicht wissen: die amerikanische Firma Alpha Knife Supply (AKS) hat den Produktnamen „Timascus” im August 2017 als Trademark eintragen lassen.

Wer als Hersteller oder Händler von „Timascus™” oder von Messern mit Bauteilen aus Titandamast tätig ist und gelegentlich seinen Urlaub in den USA verbringt, tut gut daran, den Zusatz „™” nebst Verweis auf AKS nicht zu vergessen. Eine Markenrechtsverletzung könnte der amerikanischen Firma Handhabe geben, den Rechtsverletzer zu belangen und Schadensersatz zu fordern, wenn er amerikanischen Boden betritt.

Der Herstellungsprozess ähnelt dem von Damaststahl, nur der Krafteinsatz des Schmiedehammers ist deutlich geringer. Würde der Bär das Werkstück mit derselben Wucht wie einen Stahl treffen, würde das weiche Titan wie Wasser aus einem Schwamm herausgedrückt und quer durch die Werkhalle spritzen. Timascus oder Titan Damast besteht aus zwei unterschiedlichen Titan Grades, zum Beispiel 6Al4V und CP. Durch Hitze und Druck werden beide Titanvarianten zu einem Laminat verschweißt.

Inertgas setzt Markus Balbach nicht ein. Inertgase sind reaktionsträge Gase (Helium, Argon), die auch beim Schutzgasschweißen verwendet werden. Einige amerikanische Produzenten arbeiten mit Inertgas, aber auch in diesem Punkt wurde in der Schmiede Balbach ein eigenes, leider ebenfalls geheimes Verfahren entwickelt. Das Ergebnis überzeugt, DSC© titan besticht durch feine Linien, starke Kontraste, Farbenvielfalt und ist genauso frei von Schmiedefehlern wie Balbachs Damaststahl.

Titan Damast bildet seine leuchtenden Farben durch Einfluss von Wärme und den Schmiedeprozess, nicht durch Elektrolyse oder eine Säurebehandlung. Wem die „plain jane” Griffschalen in Titangrau zu langweilig sind, kann Abhilfe schaffen. Bei Titan ist nachträgliches Anodisieren möglich. Das Verfahren ist einfach: Das Werkstück aus Titan wird in eine wässrige Lösung getaucht. Nun wird eine Elektrolyse durchgeführt, das Metall bildet dabei den Pluspol. Der elektrische Strom erzeugt an der Anodenoberfläche eine Oxidschicht, gleichzeitig wird an der Kathode das Wasser zu Wasserstoff reduziert. Rustikalere Geister greifen zur Lötlampe oder arbeiten mit der weichen Flamme eines Schneidbrenners.

Werbung

Links

- Website: Balbach Damast

- Produktinformation: DSC© carbon

- Produktinformation: DSC© inox

- Trademark: Timascus

- Knife-Blog Thema: Damaststahl

- Knife-Blog Thema: Deutschland – Messer, Produkte, Waffenrecht